品質に対する取り組み

弊社では、受注~製造~物流の「全工程」で最適品質を提供するだけでなく、前工程の品質確認を行う「関所」として位置付けています。

これを生産機器の構成に反映させ、不良検出と流出防止のフローを構築しています。

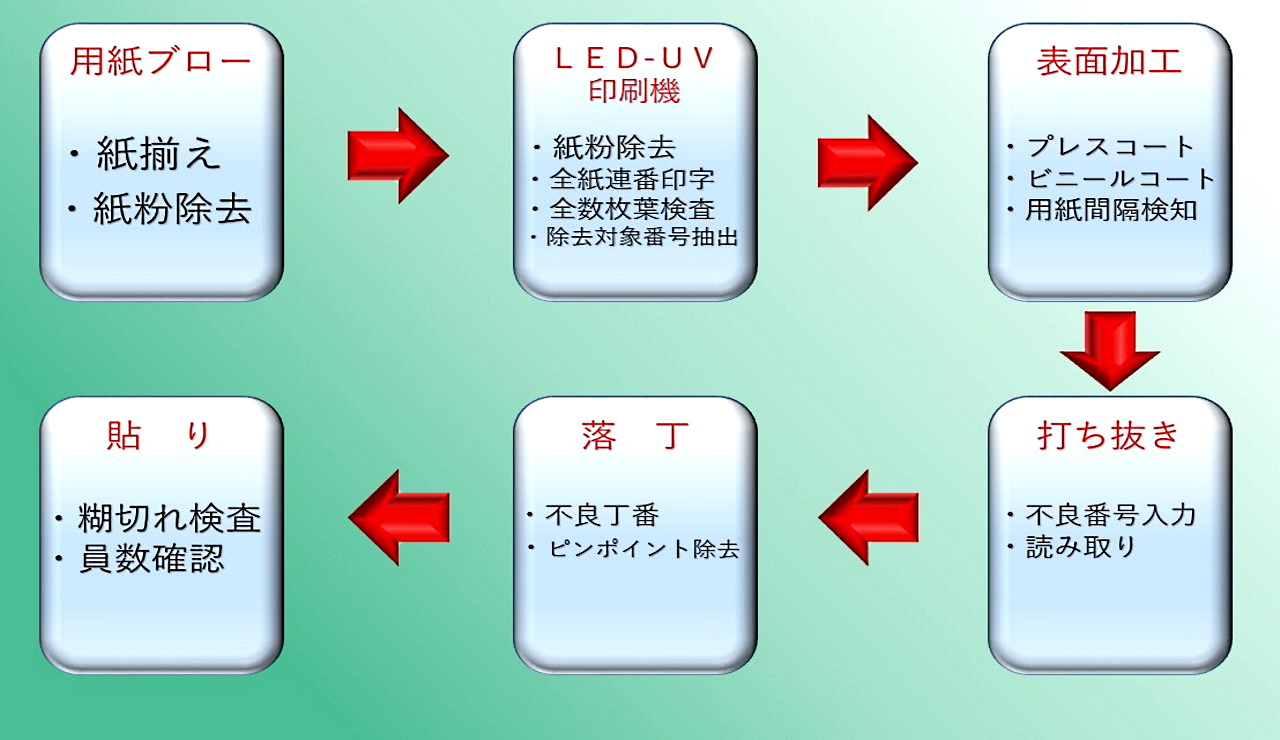

製造プロセスと品質向上のフロー

印刷工程

【紙粉除去装置】

用紙に付着し、印刷の妨げとなる紙粉を除去することで、印刷不良の発生を低減しています。

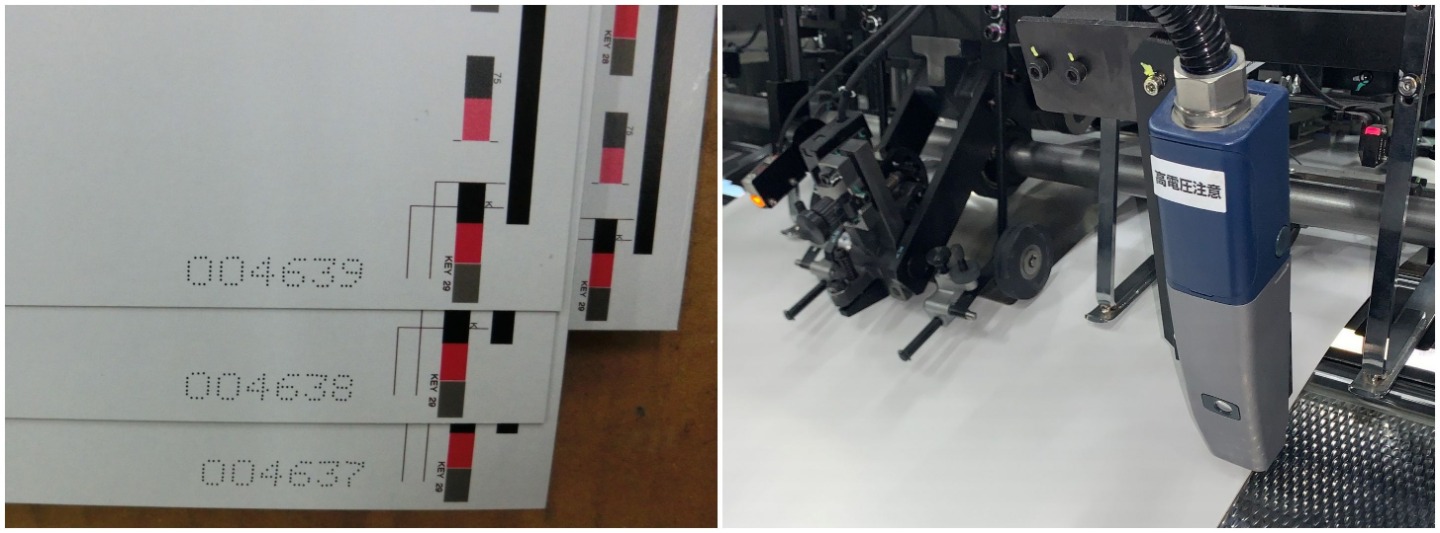

【全紙 連番印字】

印刷機に投入する全用紙に固有の連番を印字し、検査結果と照合することで、印刷不良を確実に除去することを実現しています。

【インラインカメラ 全数 枚葉検査機】

印字と同時にインラインカメラによる全数検査を行います。

◆検査対象

●汚れ・ピンホール等の印刷欠点・印刷濃度や色調の変化

◆処置方法

●連続発生・・・その場で印刷機長が修正する。『発生阻止アクション』を行います。

●単発・・・欠点内容と用紙番号を次工程へ連絡する。『流出防止アクション』を行います。

◆次工程連絡手段

●欠点発生用紙へのインサーター自動挿入による目視化

●欠点発生の履歴データによるシート番号と欠点画像の伝達

打抜工程

【番号読み取りカメラ + インサーター】

印刷工程から受け取った除去対象のシート番号を入力し、インサーターを挿入します。(給紙部のOCRカメラで除去すべきシート番号を数値化して判別します。)

尚、所定の場所に印字されているシート番号の読み取りが出来なかった場合には警報が鳴る為、印刷物の逆向きの防止にも活用しております。

落丁工程では、このインサーターを目印に、履歴データにある不良の場所と不良画像で、現物を照合して的確に除去します。シート全体ではなく、箱の展開体(ブランクス単位)で除去する事で、確実な除去と時間や用紙ロスの抑制を両立させ、生産性を維持しながら品質の確保を図っています。

オフライン検査

【オフライン検査機】

従来の目視検査によるバラツキを機械化により標準化しました。

印刷時のインライン検査に加え、オフラインの工程で検査するため、求められる品質に仕上げることが可能です。

防虫衛生管理

【シートシャッター】【防虫ノレン】【エアシャワー】

製品に虫や異物が付着・混入しない様、建物の開口部は最小限にしました。

入出荷を行う際に外部へ通じる物流通路は、全てシートシャッターや防虫ノレンを設置することで防虫対策に努めています。

特に製品が出荷用段ボールに収まる貼り工程の作業室は、入口にエアーシャワーを完備するなど、より高い次元のクリーンゾーンを定めています。

実際に従事する人の心構え、衛生習慣の定着、不測の事態の発生を防止するため、様々なルールや管理を取り入れて運用しています。

【生産環境 全般】

全館照明のLED化、印刷~加工エリアの全面プラスチックパレット化、各所への捕虫器の設置により、衛生面と防虫面の強化を図っています。

トレーサビリティ

全工程にわたるトレーサビリティを確保し、迅速な対象ロットの絞り込みが可能です。